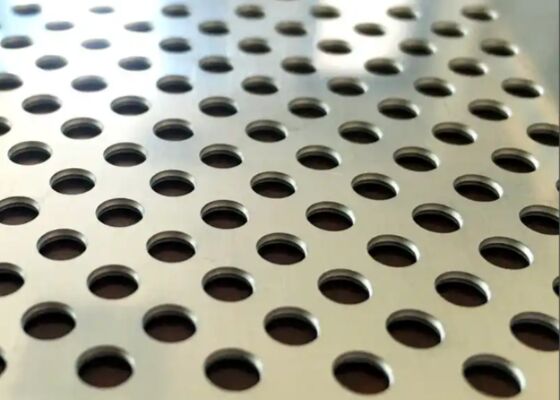

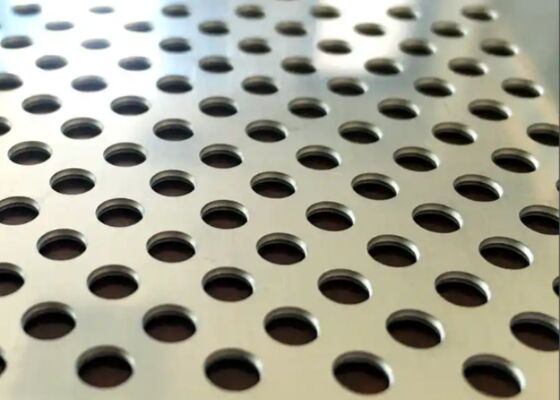

Technische Filtration Perforiertes Drahtgeflecht für Akustik und Architektur

Produktübersicht

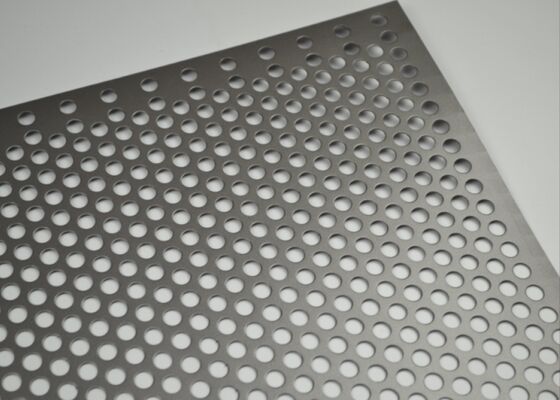

Perforiertes Drahtgeflecht ist ein hochgradig steuerbares technisches Produkt, das durch Entfernen definierter Bereiche von Blechen zur Bildung regelmäßiger Öffnungen hergestellt wird. Durch die Auswahl von Lochgeometrie, Teilung und Plattendicke können Designer Luftstrom, Druckabfall, Filtrationsrückhaltung, akustische Diffusion, Lichtdurchlässigkeit und visuelle Opazität präzise abstimmen und gleichzeitig die strukturelle Steifigkeit erhalten. Diese Produktlinie zielt auf HVAC-Filterrahmen, akustische Schallwände, Geräteschutzvorrichtungen, dekorative Fassaden und industrielle Siebe ab. Die folgenden Spezifikationen und Datenbeispiele dienen zur Unterstützung der technischen Auswahl und Beschaffung.

Herstellung, Toleranzen & Kantenbedingungen

Die Perforation erfolgt durch mechanisches Stanzen oder durch CNC-Laser-/Wasserstrahlschneiden, abhängig von der Losgröße, der Lochkomplexität und der Plattendicke. Typische Produktionskontrollen umfassen: Werkzeugfreigabeoptimierung zur Minimierung von Graten, Stufenwerkzeuge für dicke Platten und Verschachtelungsstrategien zur Maximierung der Materialausbeute. Wichtige Toleranzüberlegungen: Lochdurchmessertoleranz (±0,05–0,2 mm typisch), Lochmitte-zu-Mitte-Toleranz (±0,1–0,5 mm) und Plattenebenheit nach der Perforation (in mm über 1 m angegeben). Für Platten, die gebogen oder geschweißt werden, muss ein minimaler unperforierter Rand (üblicherweise 10–20 mm) reserviert werden; Hersteller können vorgeformte Flansche oder gerahmte Platten liefern, um die Installation zu vereinfachen.

Technische Datentabelle

| Parameter |

Typischer Bereich |

Bemerkung |

| Materialien |

Edelstahl 304 / 316, Kohlenstoffstahl, Al 3003 |

Auswahl nach Korrosions- und Festigkeitsanforderungen |

| Lochdurchmesser |

0,5 — 25 mm |

Kleinere Löcher erfordern dünnere Platten & feinere Werkzeuge |

| Plattendicke |

0,3 — 15 mm |

Dicke Platten erfordern möglicherweise spezielle Werkzeuge oder Schneiden |

| Offene Fläche |

5% — 70% |

Funktion der Lochgeometrie & Teilung |

| Standardblechgrößen |

1000×2000 / 1220×2440 mm |

Sondergrößen und verschachtelte Schnitte verfügbar |

| Toleranzen |

Loch Ø: ±0,05–0,2 mm; Teilung: ±0,1–0,5 mm |

Abhängig von Werkzeug und Qualitätskontrolle |

| Oberflächenausführungen |

Verzinkt, Pulverbeschichtet, Eloxiert, Poliert |

Umweltauswahl empfohlen |

Akustisches Verhalten & Verbundkonstruktionen

Eine einzelne perforierte Platte bietet eine moderate Diffusion und einen teilweisen Energieverlust; eine erhebliche Schallabsorption wird erreicht, wenn die perforierte Schicht mit einer absorbierenden Rückseite (Mineralwolle, Schaumstoff oder Fasermatten) und der Gehäusetiefe kombiniert wird. Die Absorberdicke, die Rückraumtiefe und die offene Fläche der Perforation bestimmen die Peak-Absorptionsfrequenz und -Bandbreite. Typischer Designansatz: Verwenden Sie eine perforierte Front mit 10%–25% offener Fläche über einem 20–80 mm tiefen Hohlraum, um die Mittenfrequenzabsorption in HVAC- oder Gehäuseanwendungen zu erreichen.

Installations-, Wartungs- und Lebenszyklusbetrachtungen

Installationsfreundliche Optionen umfassen vorgebohrte Befestigungslöcher, werkseitig geformte Versteifungsrippen und gefangene Rahmen. Für Außenfassaden oder Küsteninstallationen sollten Sie Edelstahl 316 oder robuste Beschichtungssysteme spezifizieren und im Asset-Management-Plan Opferwartungszyklen vorsehen. Routinemäßige Wartung: Sichtprüfung, regelmäßige Reinigung (Blasen, Waschen) und bei Bedarf Nachbeschichtung. Die Lebenszykluskosten sollten die anfängliche Materialprämie im Vergleich zu den langfristigen Wartungseinsparungen berücksichtigen — Beschichtungen reduzieren das kurzfristige Investitionsrisiko, erfordern aber möglicherweise eine regelmäßige Nachbeschichtung in aggressiven Umgebungen.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!